Ещё в 2011 году Дмитрий Медведев, на тот момент находившийся на посту главы государства, заметил, что в России катастрофически не хватает инженеров и специалистов в области точных наук. Его слова «Хватит плодить бесконечных юристов и экономистов» стали лозунгом профобразования, который не повторял в нашей стране разве что ленивый.

Однако с тех пор мало что изменилось, особенно в регионах. С точки зрения производственного образования Челябинск, как и любой другой областной центр, троечник. Почему? Да потому что лучшие из лучших после школы поступают в столичные вузы. В регионах остаются середнячки, из которых выйдут хорошие менеджеры (хотя и с этим можно поспорить), но никак не инженеры и конструкторы.

Попытки изменить ситуацию, обратить профобразование в сторону реального сектора экономики предпринимались неоднократно. Взять хотя бы кружковое движение и программы ранней профориентации школьников. Инновационные разработки юных техников внедряются на предприятия.

Машиностроительный завод «Оренбургский радиатор» взял на вооружение «фотоловушку» оренбургского школьника для борьбы с травматизмом при сварке. Корпорация «Уралвагонзавод» вводит в производство автоматизированную систему подачи заготовок в индукционную печь, проект которой разработан ребятами из Омска.

В Челябинске подобные идеи «витали» несколько лет подряд. Но так и оставались на уровне положений, концепций, планов. Пока в 2018 году не воплотились в совместный проект областного Дома юношеского технического творчества (ГБУ ДО «ДЮТТ»), «Челябинского областного многопрофильного лицея-интерната для одаренных детей» (ЧОМЛИ) и ПАО «Челябинский цинковый завод» (ЧЦЗ) (предприятия металлургического комплекса Уральской горно-металлургической компании).

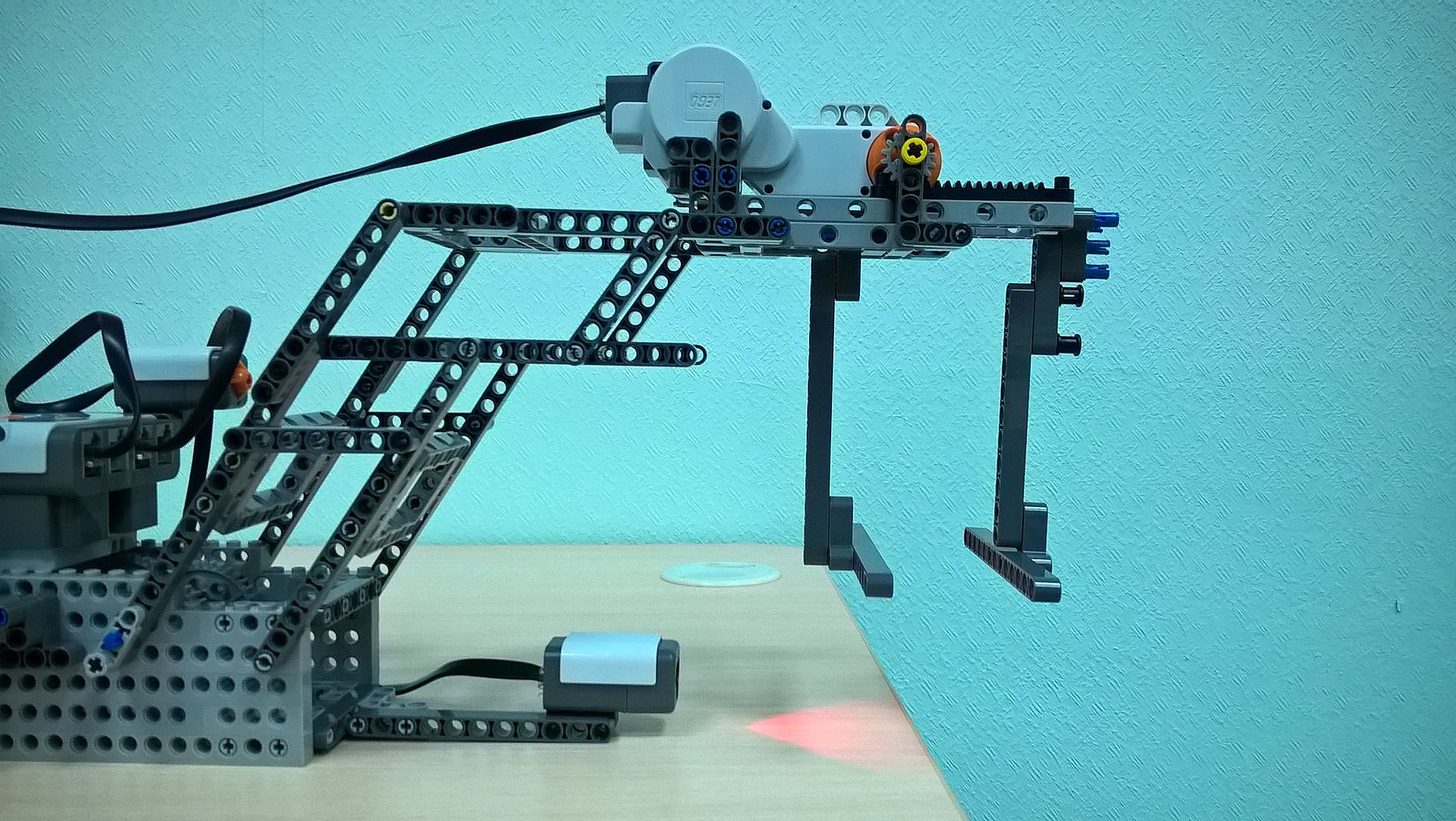

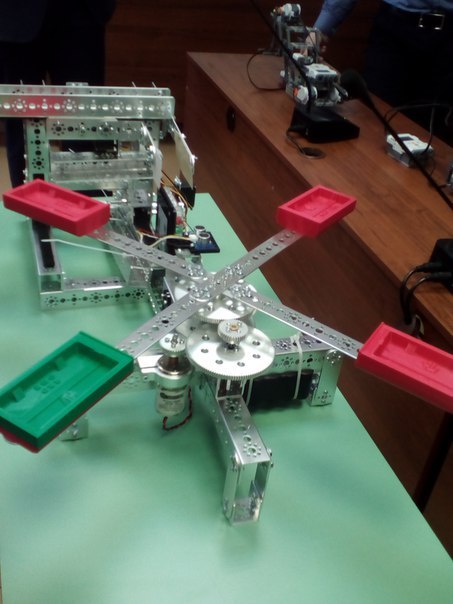

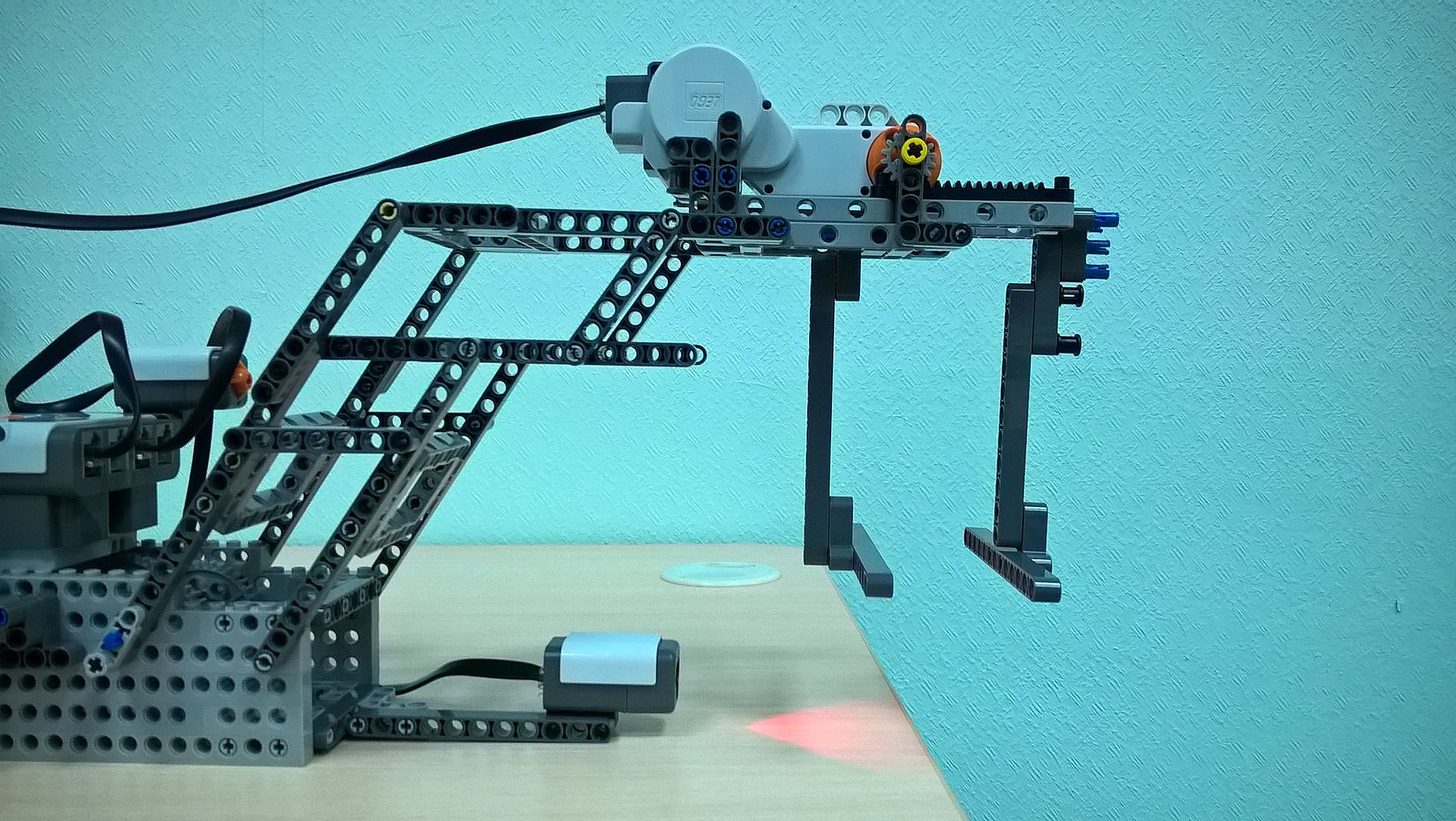

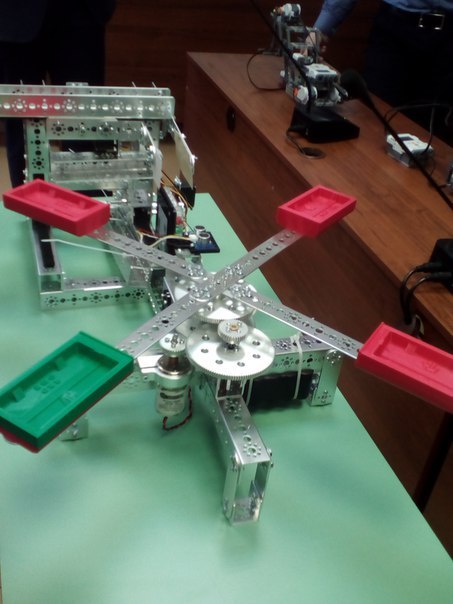

Устройство для автоматического удаления окислов с поверхности слитков в плавильном отделении цеха «Комплекс электролиза цинка» уникально и не имеет аналогов. Разработали его ученики 8, 9 и 10-х классов лицея для одаренных детей – Сергей Анисимов, Владислав Жаров, Савелий Красногорцев и Данил Тищенко.

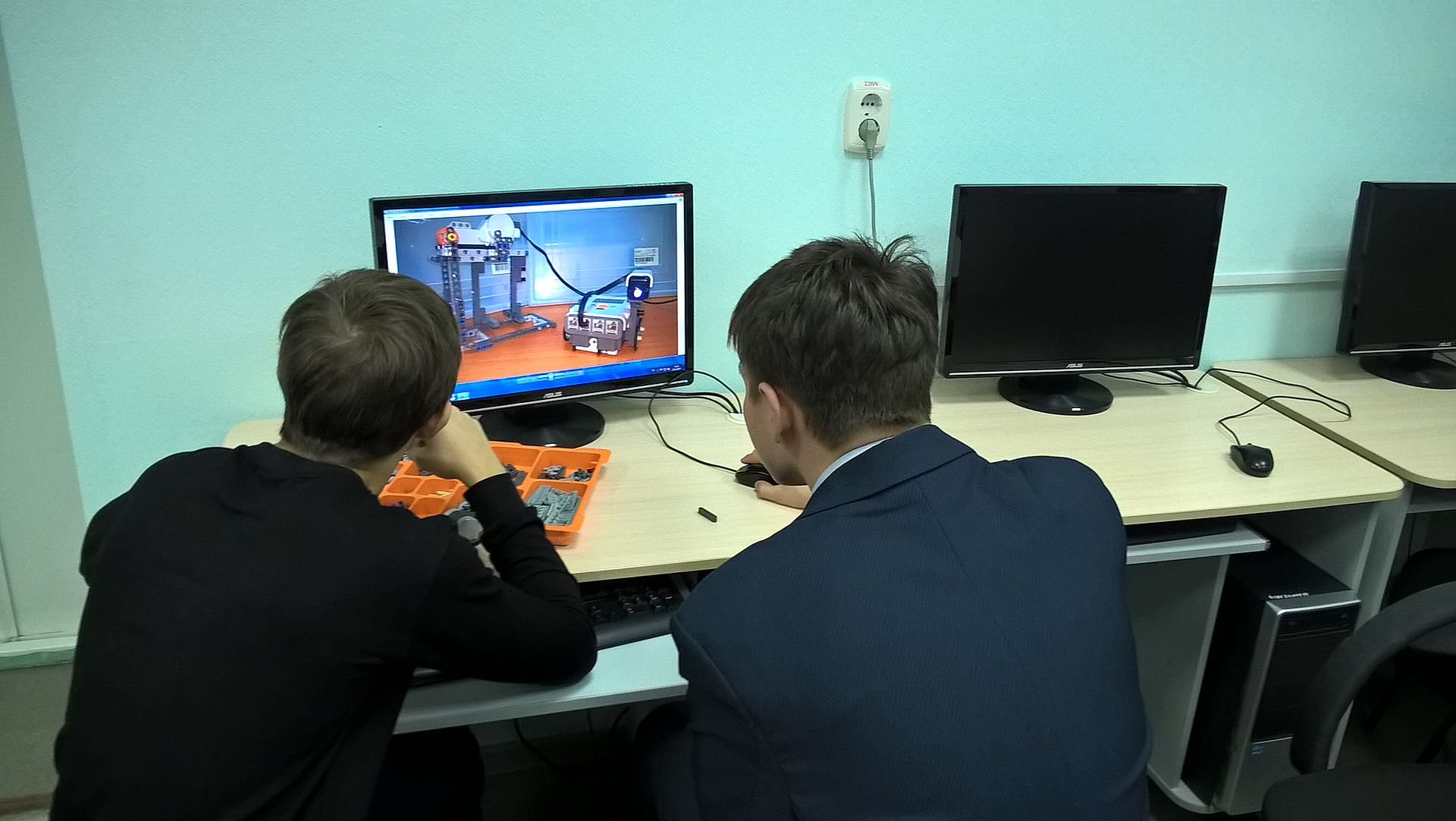

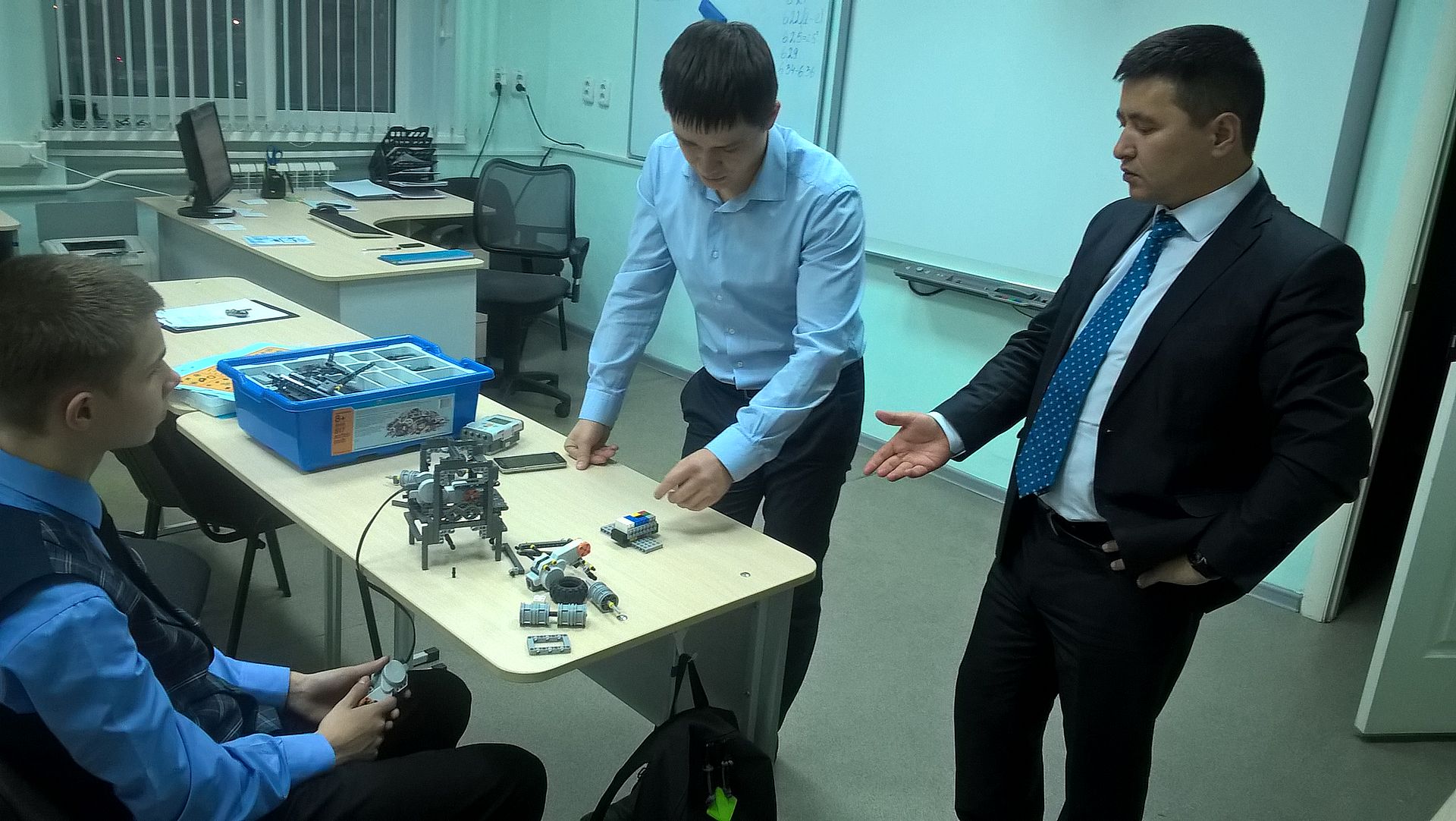

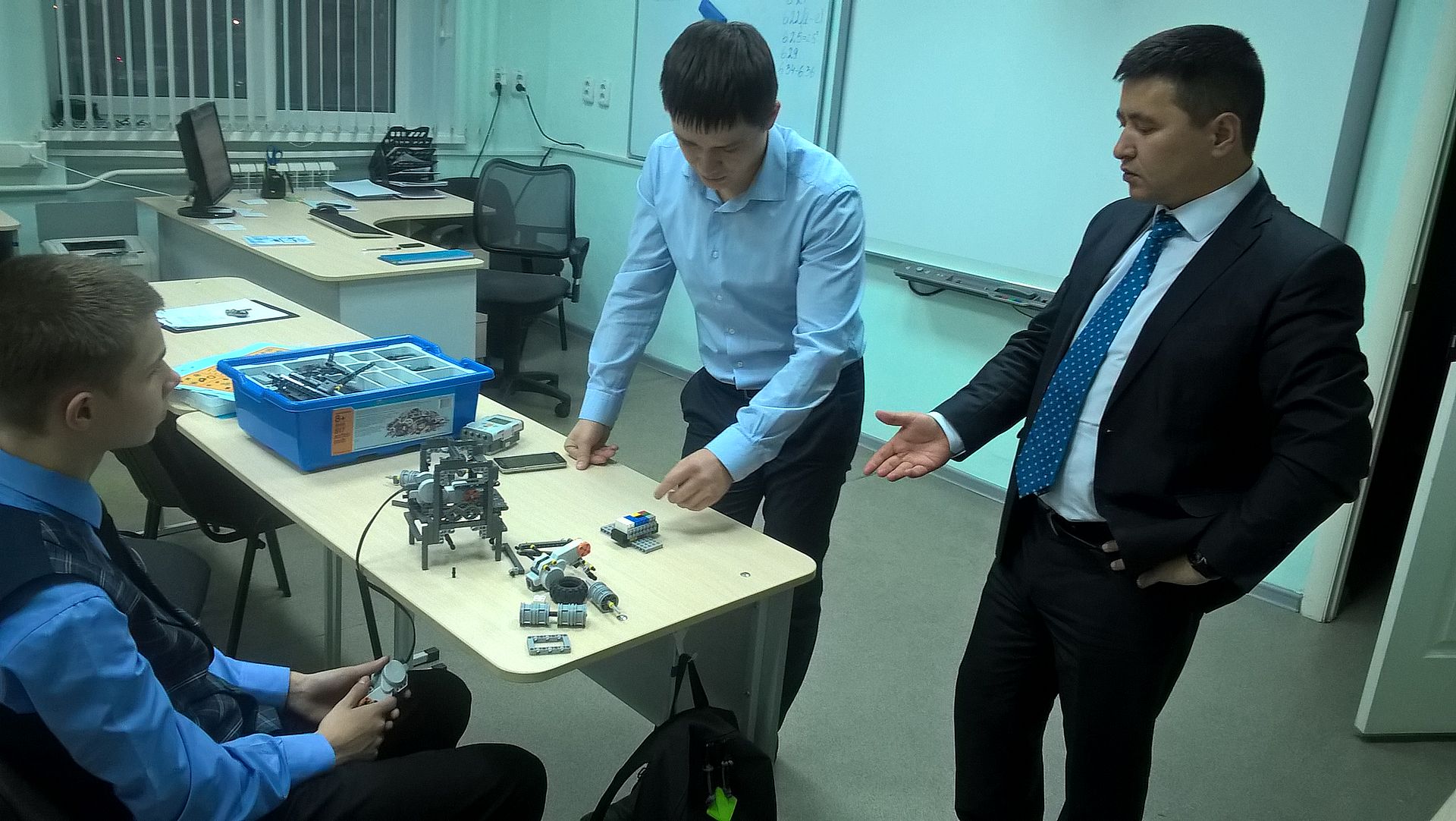

Техническим руководителем стал Михаил Александрович Бесчастнов, педагог дополнительного образования ГБУ ДО ДЮТТ. Два раза в неделю школьники собирались в родной alma mater, чтобы в свободной форме поделиться идеями и обсудить решения.

«В Челябинске это первый инженерный проект, выполненный по поручению цинкового завода, – рассказывает Михаил Александрович. – Ребята должны были создать модель устройства по автоматизации производственных процессов. И у них отлично получилось. Детали и узлы школьники сделали из конструктора Tetrix с контроллером Arduino. Я лишь обрисовал общую картину. Остальное – чертежи, схемы, эскизы – полностью заслуга ребят. Порой некоторые конструктивные решения даже для меня были в диковинку».

По мере необходимости к «мозговым штурмам» присоединялись кураторы проекта от предприятия: ведущий инженер-технолог Инженерного центра Андрей Геннадьевич Рязанов, который курировал проект с первых дней и до последней защиты (а их было несколько). Производственный контроль осуществляла команда руководителей: начальник плавильного отделения Михаил Александрович Бурмистров, начальник цеха КИПиА Константин Олегович Большаков, главный механик завода Александр Викторович Бухмиллер. Команда кураторов ставила задачи, знакомила с терминологией, помогала советами, согласовывала техническую документацию.

Но, как говорится, лучше один раз увидеть, чем сто раз услышать. Юные инженеры неоднократно посещали завод, чтобы в деталях изучить процесс отлива цинковых слитков высокой пробы Special High Grade. Сейчас горячий цинк разливается в специальные формы (изложницы). На поверхности образуется пенка, которая портит качество готового продукта. Избавляется от неё обычный человек, облачённый в костюм термозащиты. Металлическими лопатками рабочий снимает до двух тонн смеси оксидов за смену.

Как минимум, это небезопасно и ненадёжно, ведь температура жидкого металла достигает 600 градусов. Инновационная разработка ребят автоматически будет сгребать пенку с поверхности слитков, исключив тем самым пресловутый человеческий фактор и опасность нанесения вреда сотруднику.

«Лопатки для сгребания сделаны со специальным бортиком, который удерживает цинковую пену, – рассказывает Савелий, один из участников проекта. – Сейчас они выполнены при помощи технологии 3D печати. Но в реальности подойдёт титан. Лёгкий, прочный, инертный материал с небольшим коэффициентом трения, к которому цинковая пена не прилипнет».

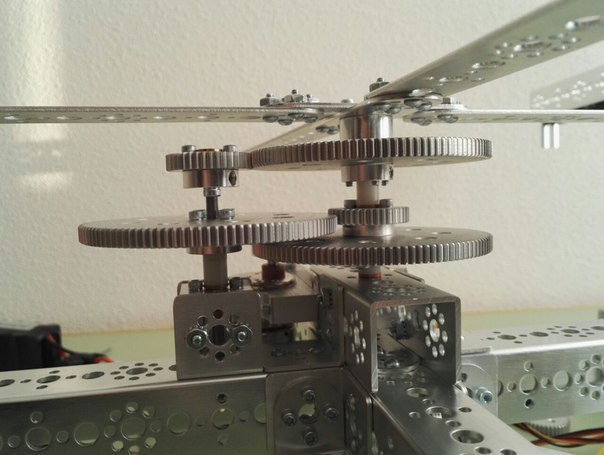

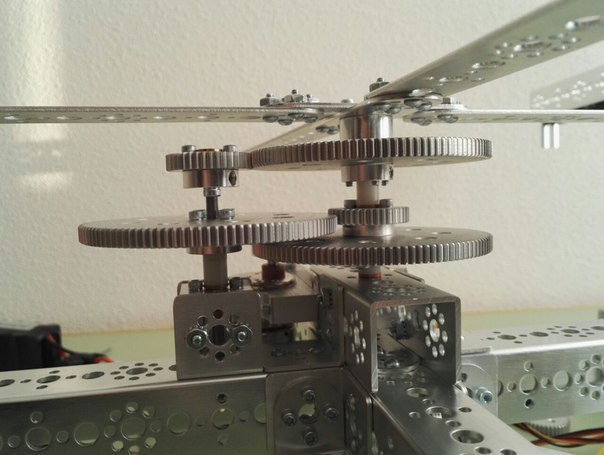

Работа над проектом заняла несколько месяцев. Практически все детали устройства выполнены в масштабе. Даже механический редуктор собран по подобию вертолётного, чтобы угловая скорость вращения лопастей была идентична скорости вращения заводской установки.

Руководство ЧЦЗ уже подсчитало экономическую эффективность проекта и оценило высокий технический уровень подготовки будущих инженеров.

«Уже готовится технико-экономическое обоснование для реализации проекта на производстве, – пояснил Константин Юрьевич Розенберг, директор по работе с персоналом и административным вопросам ПАО «Челябинский цинковый завод». – Внедрение разработки показывает актуальность и эффективность работы ребят».

Таким образом, мало разглядеть будущего инженера. Его еще надо правильно воспитать. И будущее профобразования – за интересной проектной деятельностью, заказчиком которой (и это обязательное условие) выступают промышленные предприятия.